در دنیای انتقال و توزیع برق، ایمنی و قابلیت اطمینان الکتریکی از اهمیت بالایی برخوردار است. برای اطمینان از عملکرد بالا و دوام طولانی تجهیزات، تولیدکنندگان به اجزای باکیفیتی مانند ... متکی هستند.عایقهای سیلیکونیوبرقگیرهااما آیا تا به حال از خود پرسیدهاید که این قطعات ضروری چگونه ساخته میشوند؟ پاسخ در یک فناوری پیشرفته نهفته است:ماشینهای قالبگیری تزریقی سیلیکون حالت جامد.

در این مقاله، نگاهی دقیقتر به نحوهی کار دستگاههای تزریق سیلیکون حالت جامد خواهیم داشت و اینکه چرا آنها برای تولید عایقهای بادوام و برقگیرهایی که از زیرساختهای الکتریکی ما محافظت میکنند، بسیار مهم هستند.

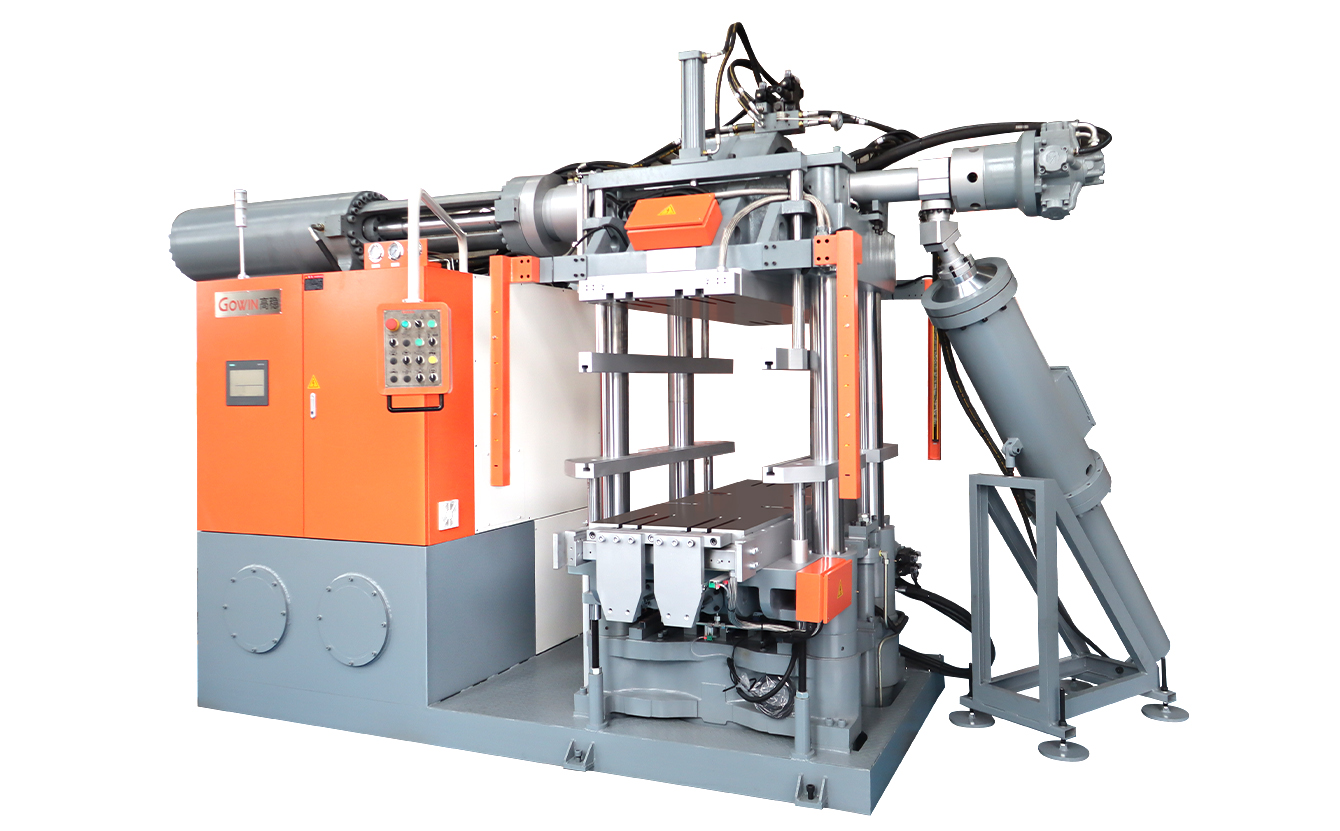

دستگاه تزریق سیلیکون حالت جامد چیست؟

دستگاه تزریق سیلیکون حالت جامد، یک قطعه تخصصی است که برای تولید قطعات ساخته شده از لاستیک سیلیکونی با ویسکوزیته بالا استفاده میشود. لاستیک سیلیکون به دلیل خواص عایق الکتریکی عالی، مقاومت در برابر هوازدگی و توانایی تحمل دماهای شدید، به طور گسترده در صنعت برق مورد استفاده قرار میگیرد.

این دستگاه با گرم کردن و تزریق سیلیکون حالت جامد (با ویسکوزیته بالا) به قالبها کار میکند، جایی که سیلیکون خنک شده و به شکل دلخواه جامد میشود. این فرآیند نیاز به دقت دارد، زیرا سیلیکون باید به طور یکنواخت در قالبها جریان یابد و قطعات را با تلرانسهای دقیق تشکیل دهد، و اطمینان حاصل شود که آنها استانداردهای بالای مورد نیاز برای تجهیزات برق را برآورده میکنند.

این ماشینها چگونه کار میکنند؟

۱. آمادهسازی و مخلوط کردن مواد:

قبل از تزریق، لاستیک سیلیکونی با عوامل پخت و سایر افزودنیها مخلوط میشود تا از خواص مورد نظر مانند عایق الکتریکی و مقاومت در برابر آب و هوا اطمینان حاصل شود.

۲. گرمایش و اکستروژن:

سپس ماده سیلیکونی تا دمای خاصی گرم میشود و ویسکوزیته آن کاهش مییابد تا بتواند به راحتی در قالبها جریان یابد. سیلیکون حالت جامد از طریق یک مکانیزم پیچ یا پیستون در دستگاه تزریق اکسترود میشود.

۳. تزریق به قالبها:

سیلیکون گرم شده به قالبهای دقیقی تزریق میشود که در آنجا شکل قطعه مورد نظر، مانند یک عایق یا پوسته برقگیر، را به خود میگیرد. فرآیند قالبگیری بسیار مهم است زیرا قطعات برای عملکرد مناسب باید از دقت ابعادی عالی برخوردار باشند.

۴. عملآوری و خنکسازی:

پس از تزریق سیلیکون به قالب، تحت فرآیند پخت (عملیات حرارتی) قرار میگیرد که باعث جامد شدن ماده میشود. زمان و دمای پخت با دقت کنترل میشوند تا عملکرد بهینه تضمین شود.

۵. دمولدینگ و بازرسی:

پس از خنک شدن، قطعه از قالب خارج میشود. آزمایشهای کنترل کیفیت تضمین میکنند که محصول نهایی استانداردهای لازم برای عملکرد الکتریکی، استحکام مکانیکی و دوام را برآورده میکند.

چرا ماشینهای تزریق سیلیکون حالت جامد برای صنعت برق مهم هستند؟

کاربرد سیلیکون در تجهیزات انتقال قدرت مانندعایقهاوبرقگیرهاضروری شده است. به همین دلیل است:

عایق الکتریکی:

عایقهای سیلیکونی با جلوگیری از نشت الکتریکی، حتی در شرایط ولتاژ بالا، به حفظ ایمنی و کارایی خطوط برق کمک میکنند. دستگاه تزریق سیلیکون حالت جامد تضمین میکند که این عایقها با خواص عایق الکتریکی دقیقی تولید میشوند که میتوانند در برابر شرایط آب و هوایی شدید و فشار الکتریکی مقاومت کنند.

مقاومت در برابر آب و هوا:

زیرساختهای برق باید انواع چالشهای زیستمحیطی - گرمای شدید، باران شدید، برف و حتی تابش اشعه ماوراء بنفش خورشید - را تحمل کنند. لاستیک سیلیکونی، به دلیل مقاومت عالی در برابر آب و هوا، مادهای مناسب برای عایقبندی و محافظت از تجهیزات الکتریکی در محیطهای بیرونی است. دستگاههای تزریق تضمین میکنند که این خواص در هر قطعه تولید شده تعبیه شده است.

استحکام و دوام مکانیکی:

عایقها و برقگیرها علاوه بر تنش الکتریکی، باید در برابر تنشهای مکانیکی بالا (مثلاً تنش، ضربه) نیز مقاومت کنند. دستگاههای تزریق سیلیکون حالت جامد تضمین میکنند که سیلیکون مورد استفاده، تعادل مناسبی از استحکام، انعطافپذیری و دوام داشته باشد.

کاربردها در عایقها و برقگیرها

عایقهای سیلیکونی:

عایقهای سیلیکونی که در خطوط برق و پستهای برق ولتاژ بالا استفاده میشوند، برای جلوگیری از نشت الکتریکی و تضمین انتقال برق مطمئن ضروری هستند. فرآیند قالبگیری تزریقی، عایقهایی با سطح صاف تولید میکند که خطر تجمع آلودگی را کاهش داده و عملکرد آنها را به مرور زمان بهبود میبخشد.

برقگیرها:

برقگیرها تجهیزات الکتریکی را از اثرات مخرب صاعقه و نوسانات الکتریکی محافظت میکنند. لاستیک سیلیکونی به دلیل ماهیت غیر رسانا و توانایی جذب و اتلاف مقدار زیادی انرژی الکتریکی، برای پوشش بیرونی این دستگاهها استفاده میشود. دستگاههای تزریق سیلیکون حالت جامد، قطعات برقگیر را تولید میکنند که میتوانند در برابر ضربات مستقیم مقاومت کنند و در عین حال از تجهیزات حیاتی محافظت کنند.

مزایای استفاده از دستگاههای تزریق سیلیکون حالت جامد در صنعت برق

دقت و ثبات:

با اتوماسیون و کنترل دقیق پارامترهای تزریق (دما، فشار، سرعت)، تولیدکنندگان میتوانند اطمینان حاصل کنند که هر قطعه با مشخصات دقیق تولید میشود و کیفیت و قابلیت اطمینان کلی را بهبود میبخشد.

راندمان تولید بالاتر:

فرآیند قالبگیری تزریقی سریع است و میتواند حجم زیادی از قطعات را با حداقل ضایعات تولید کند که به کاهش هزینهها و زمان تولید کمک میکند.

سفارشی سازی:

تجهیزات برق مختلف به شکلها، اندازهها و ویژگیهای عملکردی متفاوتی نیاز دارند. دستگاههای تزریق سیلیکون حالت جامد را میتوان به راحتی برای ایجاد قالبهای سفارشی برای اجزای مختلف، از آببندهای کوچک گرفته تا عایقهای بزرگ، تطبیق داد.

بهرهوری انرژی:

دستگاههای تزریق مدرن به گونهای طراحی شدهاند که از نظر انرژی کارآمد باشند و ردپای کلی کربن فرآیندهای تولید را کاهش دهند.

نتیجهگیری

دستگاههای تزریق سیلیکون حالت جامد، انقلابی در نحوه تولید اجزای حیاتی صنعت برق ایجاد میکنند. این دستگاهها با تضمین تولید دقیق عایقها و صاعقهگیرهای با عملکرد بالا، به محافظت از زیرساختهای الکتریکی ما در برابر خطرات زیستمحیطی و الکتریکی کمک میکنند. با رشد و تکامل صنعت برق، این دستگاهها نقش مهمی در تضمین ایمنی، قابلیت اطمینان و انعطافپذیری شبکههای ما - در حال حاضر و در آینده - ایفا خواهند کرد.

اگر در صنعت برق هستید یا در تولید قطعات الکتریکی مشارکت دارید، درک اهمیت دستگاههای تزریق سیلیکون حالت جامد میتواند به شما در تصمیمگیریهای آگاهانه در مورد فناوریای که محصولاتی را که هر روز به آنها متکی هستیم، هدایت میکند، کمک کند.

زمان ارسال: ژانویه-03-2025