هنگام انتخاب یک دستگاه لاستیک سیلیکونی که متناسب با نیازهای شما باشد، باید عوامل مختلفی را به طور جامع در نظر بگیرید. در اینجا چند پیشنهاد ارائه شده است:

۱. **نیازهای تولید را تعریف کنید**

- **نوع و مشخصات محصول**: محصولات مختلف لاستیک سیلیکونی الزامات متفاوتی برای ماشینآلات دارند. به عنوان مثال، برای تولید محصولات کوچک مانند حلقههای آببندی و شیلنگهای لاستیکی، ممکن است به یک دستگاه تزریق کوچک و دقیق نیاز باشد؛ در حالی که برای تولید قطعات لاستیکی بزرگ مانند لاستیک خودرو و صفحات لاستیکی، به یک تجهیزات شکلدهی در مقیاس بزرگ نیاز است. نوع محصول، اندازه، شکل و الزامات دقت محصولاتی را که میخواهید تولید کنید، به وضوح تعریف کنید تا محدوده قابل استفاده دستگاه تعیین شود.

- **تولید انبوه**: اگر تولید انبوه در مقیاس بزرگ است، باید دستگاهی با راندمان تولید بالا و درجه اتوماسیون بالا، مانند دستگاه قالبگیری تزریقی لاستیک تمام اتوماتیک، انتخاب کنید که بتواند تعداد زیادی محصول را به سرعت و با ثبات تولید کند؛ اگر تولید در مقیاس کوچک است یا در مرحله تولید آزمایشی تحقیق و توسعه است، میتوانید انتخاب یک دستگاه کوچک، چند منظوره و انعطافپذیر، مانند یک آسیاب روباز آزمایشی یا یک دستگاه تزریق کوچک را در نظر بگیرید که نه تنها میتواند نیازهای تولید را برآورده کند، بلکه هزینهها و فضای کف را نیز کاهش میدهد.

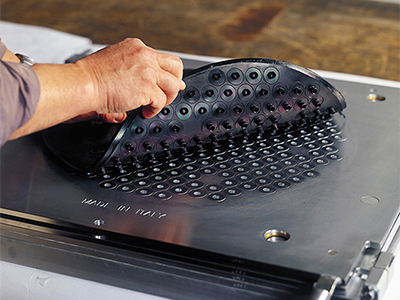

- **فرآیند تولید**: فرآیند تولید خود را درک کنید، مانند الزامات خاص اختلاط، اکستروژن، تزریق، ولکانیزاسیون و سایر پیوندها. به عنوان مثال، برای فرآیندهایی که نیاز به اختلاط با دقت بالا دارند، باید دستگاهی با اثرات اختلاط خوب، مانند میکسر با دستگاه همزن مخصوص یا سیستم کنترل دما، انتخاب کنید. برای فرآیندهای تزریق، به این نکته توجه کنید که آیا پارامترهایی مانند فشار تزریق، سرعت تزریق و حجم تزریق الزامات را برآورده میکنند یا خیر.

۲. **ارزیابی عملکرد دستگاه**

- **دقت پردازش**: محصولات لاستیکی سیلیکونی به دقت بالایی نیاز دارند، به خصوص برای برخی از قطعات دقیق. دقت پردازش دستگاه، مانند دقت ابعادی، دقت وزنی، زبری سطح و غیره را بررسی کنید تا ببینید آیا الزامات محصول را برآورده میکند یا خیر. به عنوان مثال، برای برخی از آببندهای لاستیکی با دقت بالا، ممکن است لازم باشد تلرانس ابعادی در محدوده بسیار کمی باشد، که مستلزم آن است که دستگاه از قابلیتهای پردازش با دقت بالا برخوردار باشد.

- **راندمان تولید**: راندمان تولید مورد نیاز را با توجه به نیازهای تولید تعیین کنید. پارامترهای دستگاه مانند تعداد تزریق در دقیقه، سرعت اکستروژن، زمان ولکانیزاسیون و غیره را بررسی کنید و تعداد محصولاتی را که میتوان در واحد زمان تولید کرد محاسبه کنید تا اطمینان حاصل شود که راندمان تولید دستگاه میتواند برنامههای تولید و تقاضای بازار را برآورده کند. در عین حال، پایداری و قابلیت اطمینان دستگاه را نیز در نظر بگیرید تا از تأثیر بر برنامه تولید به دلیل خرابیهای مکرر جلوگیری شود.

- **مصرف انرژی**: برای ماشینهایی که مدت زمان طولانی کار میکنند، مصرف انرژی یک عامل مهم هزینه است. توان دستگاه، میزان مصرف برق، راندمان استفاده از انرژی و سایر شاخصها را درک کنید. انتخاب یک ماشین با صرفهجویی در مصرف انرژی میتواند هزینههای تولید را کاهش دهد. به عنوان مثال، برخی از ماشینهای جدید لاستیکسازی از فناوریهای پیشرفته صرفهجویی در مصرف انرژی مانند درایو تبدیل فرکانس و کنترل هوشمند دما استفاده میکنند که میتواند به طور مؤثر مصرف انرژی را کاهش دهد.

۳. **کیفیت و قابلیت اطمینان دستگاه را در نظر بگیرید**

- **برند و اعتبار**: تولیدکنندهای را برای دستگاه لاستیک سیلیکونی انتخاب کنید که برند شناختهشده و اعتبار خوبی داشته باشد. میتوانید از طریق نمایشگاههای صنعتی، انجمنهای آنلاین و ارزیابیهای مشتریان، در مورد اعتبار و کیفیت محصولات برندهای مختلف اطلاعات کسب کنید. برندهای شناختهشده معمولاً تجربه بیشتر و استانداردهای سختگیرانهتری در تحقیق و توسعه فناوری، فناوری تولید و کنترل کیفیت دارند. کیفیت محصول و خدمات پس از فروش آنها تضمینشدهتر است.

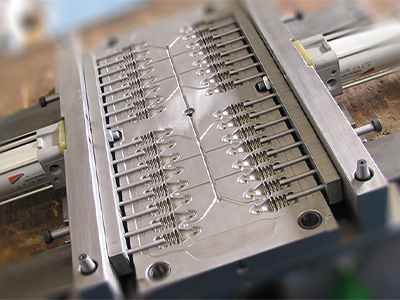

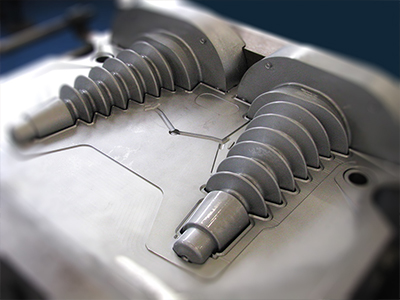

- **ساختار و جنس دستگاه**: بررسی کنید که آیا طراحی ساختاری دستگاه معقول، محکم و بادوام است یا خیر. جنس اجزای کلیدی مانند قاب، پیچ و قالب باید از استحکام، مقاومت در برابر سایش و مقاومت در برابر خوردگی کافی برخوردار باشد تا اطمینان حاصل شود که دستگاه میتواند عملکرد پایدار خود را در طول استفاده طولانی مدت حفظ کند. به عنوان مثال، پیچ ساخته شده از فولاد آلیاژی با کیفیت بالا مقاومت در برابر سایش و قابلیت ضد تغییر شکل بهتری دارد که میتواند عمر مفید دستگاه را افزایش دهد.

- **گواهینامه کیفیت و بازرسی**: بررسی کنید که آیا دستگاه گواهینامههای کیفیت مربوطه، مانند گواهینامه سیستم کیفیت ISO، را گذرانده است یا خیر. بررسی کنید که آیا سازنده فرآیند و استاندارد بازرسی کیفیت دقیقی دارد یا خیر، و آیا دستگاه قبل از خروج از کارخانه، آزمایشها و بازرسیهای جامعی را پشت سر گذاشته است تا از مطابقت کیفیت دستگاه با الزامات اطمینان حاصل شود.

۴. **به پشتیبانی فنی و خدمات پس از فروش توجه کنید**

- **آموزش فنی**: اینکه آیا سازنده میتواند آموزش فنی حرفهای را برای کمک به اپراتورها جهت آشنایی با روشهای عملکرد دستگاه، نکات نگهداری و نحوهی مدیریت خطاهای رایج ارائه دهد یا خیر. آموزش فنی خوب میتواند اپراتورها را قادر سازد تا به سرعت کار را شروع کنند، راندمان تولید را بهبود بخشند و خرابیهای دستگاه ناشی از عملکرد نادرست را کاهش دهند.

- **شبکه خدمات پس از فروش**: پوشش و سرعت پاسخگویی شبکه خدمات پس از فروش سازنده را درک کنید. در طول استفاده از دستگاه، ممکن است مشکلات مختلفی نیاز به حل به موقع داشته باشند. یک تولیدکننده با شبکه خدمات پس از فروش بینقص و پاسخگویی سریع میتواند پشتیبانی فنی، خدمات تعمیر و نگهداری و تأمین قطعات یدکی را به موقع ارائه دهد و تأثیر خرابی دستگاه بر تولید را به حداقل برساند.

- **تامین قطعات یدکی**: اطمینان حاصل کنید که سازنده میتواند قطعات یدکی دستگاه را به طور پایدار و برای مدت طولانی تامین کند. زیرا در طول استفاده از دستگاه، فرسودگی یا آسیب دیدن قطعات یدکی اجتنابناپذیر است. تعویض به موقع قطعات یدکی میتواند عملکرد عادی دستگاه را تضمین کند. اطلاعاتی مانند قیمت و چرخه تامین قطعات یدکی را درک کنید تا بتوانید در صورت نیاز، قطعات یدکی مورد نیاز را به موقع تهیه کنید.

۵. **هزینهها و بودجه را محاسبه کنید**

- **قیمت دستگاه**: با توجه به محدوده بودجه خود، دستگاهی با قیمت مناسب انتخاب کنید. اما فقط به قیمت اولیه خرید دستگاه نگاه نکنید. همچنین باید عواملی مانند عملکرد دستگاه، کیفیت، خدمات پس از فروش و همچنین هزینههای مصرف انرژی، مصرف مواد اولیه، هزینه قالب و هزینههای نگهداری در طول استفاده طولانی مدت را به طور جامع در نظر بگیرید. یک تجزیه و تحلیل جامع هزینه انجام دهید و دستگاهی با عملکرد بالا انتخاب کنید.

- **هزینه عملیاتی**: علاوه بر قیمت خود دستگاه، باید هزینههای عملیاتی از جمله هزینههای مصرف انرژی، مصرف مواد اولیه، هزینه قالب، هزینههای نگهداری و غیره را نیز در نظر بگیرید. به عنوان مثال، اگرچه برخی از دستگاهها قیمت خرید پایینتری دارند، اما ممکن است مصرف انرژی بالاتری داشته باشند یا عمر مفید قالب آنها کوتاهتر باشد که این امر میتواند منجر به افزایش هزینههای عملیاتی بلندمدت شود. هنگام انتخاب، این عوامل را به طور جامع در نظر بگیرید.

۶. **قدرت تأمینکننده را بررسی کنید**

- **ظرفیت تولید**: مقیاس تولید، تجهیزات تولید، فناوری تولید و غیره تأمینکننده را درک کنید و قضاوت کنید که آیا توانایی کافی برای تأمین ماشینآلات مورد نیاز در زمان مقرر، با کیفیت و به مقدار لازم را دارد یا خیر. یک تأمینکننده با ظرفیت تولید قوی میتواند چرخه تحویل و ثبات کیفیت دستگاه را تضمین کند.

- **قابلیت تحقیق و توسعه**: فناوری ماشین آلات لاستیک سیلیکونی دائماً در حال توسعه است. انتخاب تأمین کننده ای با قابلیت های قوی تحقیق و توسعه می تواند پیشرفت تکنولوژیکی و کاربردپذیری دستگاه را تضمین کند. بررسی کنید که آیا تأمین کننده تیم تحقیق و توسعه حرفه ای دارد، آیا به طور فعال در بودجه تحقیق و توسعه سرمایه گذاری می کند و آیا محصولات جدید یا فناوری های جدیدی عرضه شده است یا خیر. این به شما کمک می کند دستگاهی را انتخاب کنید که با نیازهای توسعه آینده مطابقت بیشتری داشته باشد.

- **تجربه در صنعت**: تجربه تأمینکننده در صنعت لاستیک سیلیکون نیز بسیار مهم است. یک تأمینکننده با تجربه غنی در صنعت، درک عمیقتری از نیازهای صنعت و روند توسعه دارد و میتواند مشاوره و راهحلهای حرفهایتری ارائه دهد تا به مشتریان در انتخاب مناسبترین دستگاه کمک کند و پشتیبانی فنی بهتری را در طول فرآیند تولید ارائه دهد.

در مورد تصاویر، میتوانید تصاویر دستگاههای لاستیک سیلیکونی را در وبسایتهای عکس استوک مانند Shutterstock یا Pixabay جستجو کنید. برخی از تصاویر ممکن میتوانند شامل انواع مختلف دستگاههای قالبگیری تزریقی لاستیک، نمای نزدیک از اجزای دستگاه و صحنههای کارخانه با ماشینآلات در حال کار باشند.

زمان ارسال: اکتبر-07-2024